Delivering Exceptional, MADE IN JAPAN Quality. In order to realize a more richly colored life for all, Rowland focuses on the following materials and methods when crafting our products.

MADE IN JAPANの高い品質をお客様へ。みなさまの生活を豊かに彩るため、タキロン・ローランドが大切にしている製品へのこだわりをご紹介いたします。

The main raw materials for making acetate resin are cotton linter and pulp. When adding acetic acid to these materials, a chemical reaction occurs that creates a colorless and transparent resin. Known as acetate resin, the resulting product is exceptionally resistant to impact and can be easily processed due to its plasticity.

アセテート樹脂の主原料は、コットンリンターやパルプ。そこに酢酸を加えて反応させることで、無色透明のアセテート樹脂が完成します。柔軟性があるため各種の加工が容易で、耐衝撃性にも優れています。

Because acetate resin is colorless and transparent, it is easy to add color using a variety of dyes and pigments. A defining feature of this resin is its superior transparency and colorability, making it easy to create patterns and hues not possible with other materials.

アセテート樹脂は無色透明なので、染料や顔料を加えることでさまざまな色を着けることができます。透明性・着色性が高く色物や柄物を自由につくることができるのは、アセテート樹脂の大きな特徴です。

Acetate resin is considered a fiber-based plastic. As acetate sheets are made from natural materials, which give them a soft texture and malleable form, they are used for plastic in a wide range of eyeglass products.

アセテート樹脂は繊維素系プラスチックと呼ばれています。天然素材からつくられるアセテートシートは、肌触りが良く加工性も高いことから、眼鏡用のプラスチック素材として長年にわたりご使用いただいております。

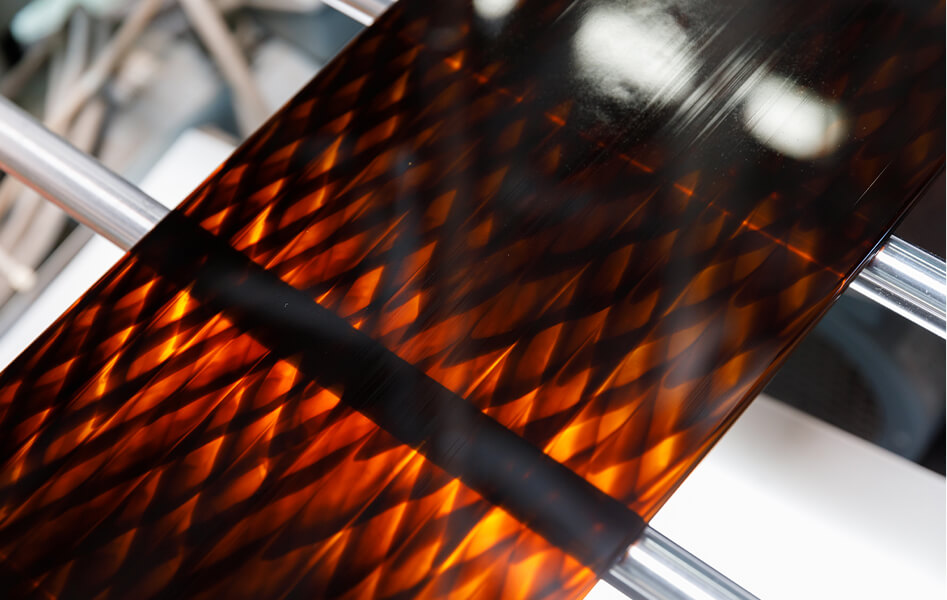

Using multiple plastic extruding machines, the resin is directed to specific spots in the mold to create a pattern.

複数台の押し出し機により金型へ供給された樹脂は所定の場所をとおり、柄になります。

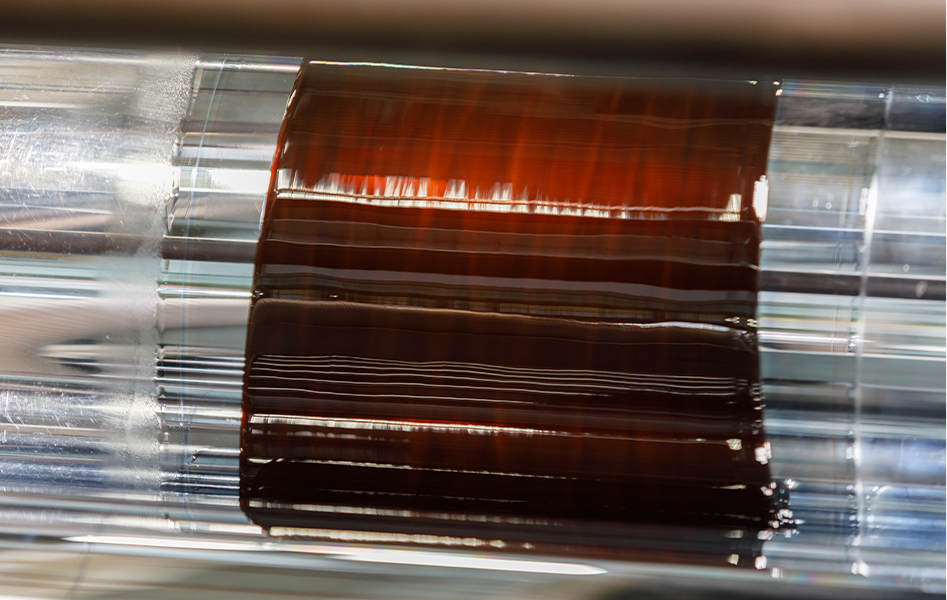

The extruded resin is then shaped with a roller. After the width and thickness are adjusted, the resin is slowly extracted from the plate while being cooled.

押し出された樹脂はロールで成型し、幅と厚みを調整した後ゆっくりと引き取られながら冷却します。

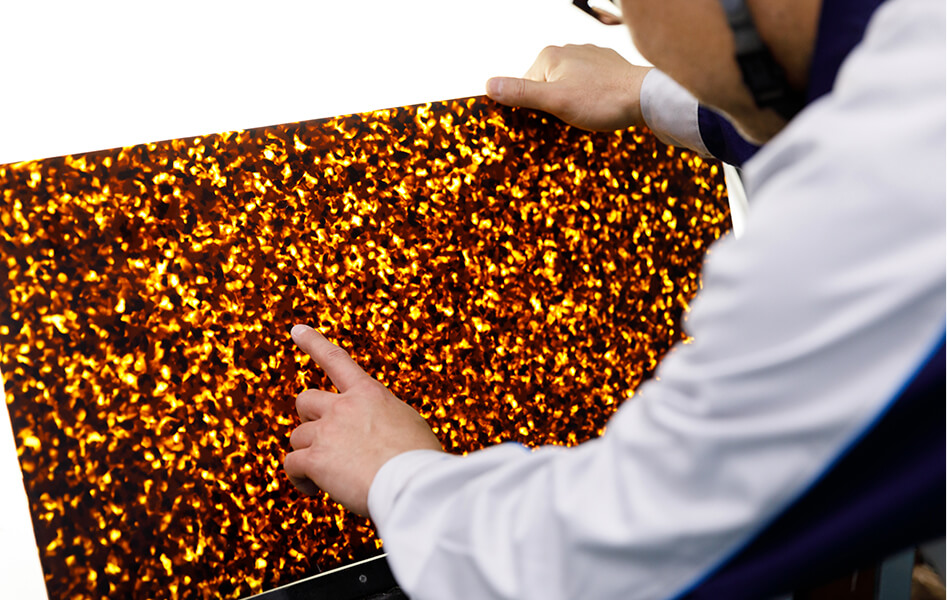

Lastly, technicians carry out a series of checks for size, color, pattern, surface condition and contamination to ensure only products meeting their rigorous standards are shipped to the customer.

最後にサイズ、色・柄、表面状態、異物混入を職人による厳しいチェックに合格した製品のみお客様のもとへ出荷されます。

After being cut into the desired shape, the combined press materials are placed into the press frame. Heat and pressure are gradually applied to melt and bond the materials. The resulting composite material is then cooled and shaped.

任意の形状にカットし、配合されたプレス材料をプレスの枠に盛り付けます。

加熱工程で徐々に熱と圧力をかけて材料を溶融させ接着させた後、冷却工程でゆっくりと徐冷させて成型します。

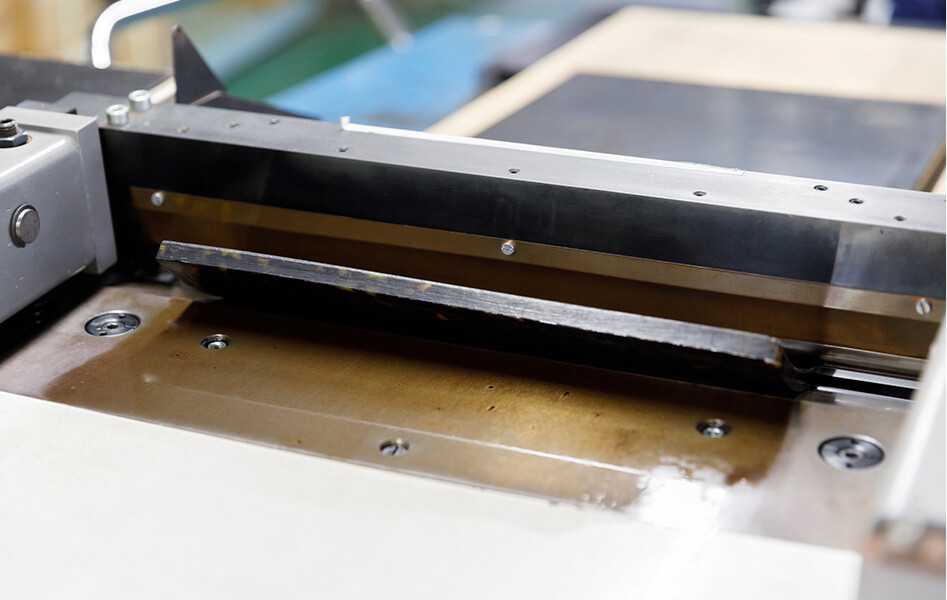

After being removed from the press sheet, the product is cut to size and passed through a slicing machine to achieve a desired thickness. Next, the surface is carefully polished to achieve further refinement.

枠から取り出したプレスシートを製品サイズにカットし、スライス機により任意の厚みに等分させ、厚み精度を高めるために表面を丁寧に削ります。

Lastly, technicians carry out a series of checks for size, color, pattern, surface condition and contamination to ensure only products meeting their rigorous standards are shipped to the customer.

最後にサイズ、色・柄、表面状態、異物混入を職人による厳しいチェックに合格した製品のみお客様のもとへ出荷されます。